SKF: la implementación de un sistema de monitoreo para la gestión de la energía y el logro de ISO 50001 y Certificados de Eficiencia Energética (certificados blancos)

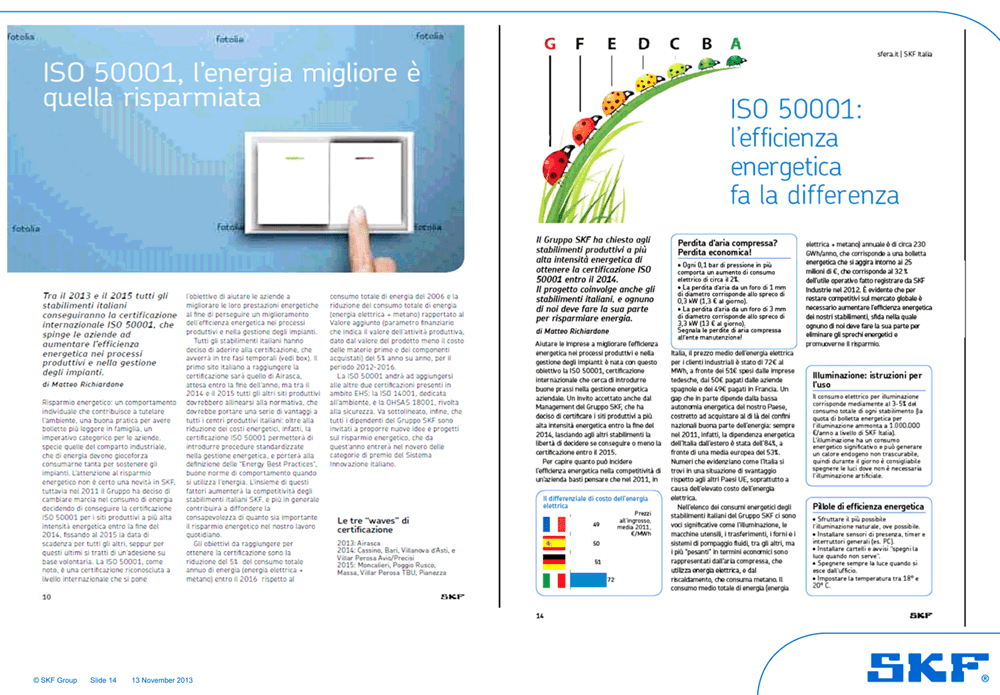

A finales de 2013, la planta de producción de Airasca (Italia) obtuvo la certificación ISO 50001, que califica al sitio como una fábrica de alta eficiencia energética. SKF recolectó todos los datos requeridos para lograr los Certificados de Eficiencia Energética utilizando un sistema de monitoreo de energía y presentó las prácticas de los diferentes proyectos a GSE (la Autoridad de Servicios Energéticos locales).

SKF, es una compañía de rodamientos sueca fundada en 1907, que suministra rodamientos, sellos, sistemas de lubricación, productos mecatrónicos, productos de transmisión de potencia y servicios relacionados a nivel mundial. El Grupo SKF es hoy uno de los principales proveedores mundiales de productos, soluciones y servicios en su sector, posee alrededor de 165 plantas en todo el mundo y está presente con sus propias compañías de ventas en 70 países.

En noviembre de 2013, la planta de Airasca, la sede y el principal centro de producción de SKF en Italia, obtuvieron la certificación ISO 50001 que califica al sitio como una fábrica de alta eficiencia energética. La certificación representa un momento importante en la historia de las fábricas italianas de SKF y marca el primer paso hacia la fábrica del futuro centrada en la eficiencia energética.

La certificación es la síntesis de un viaje que duró más de cinco años y se caracterizó por la adopción de normas y metodologías para maximizar la eficiencia de la planta de producción.

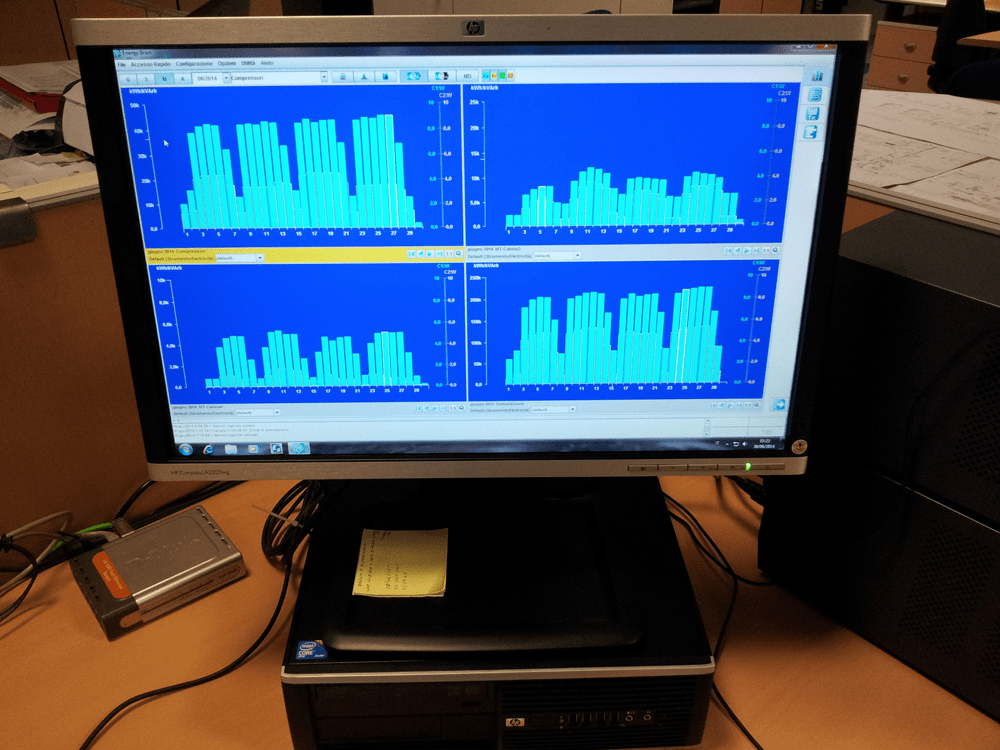

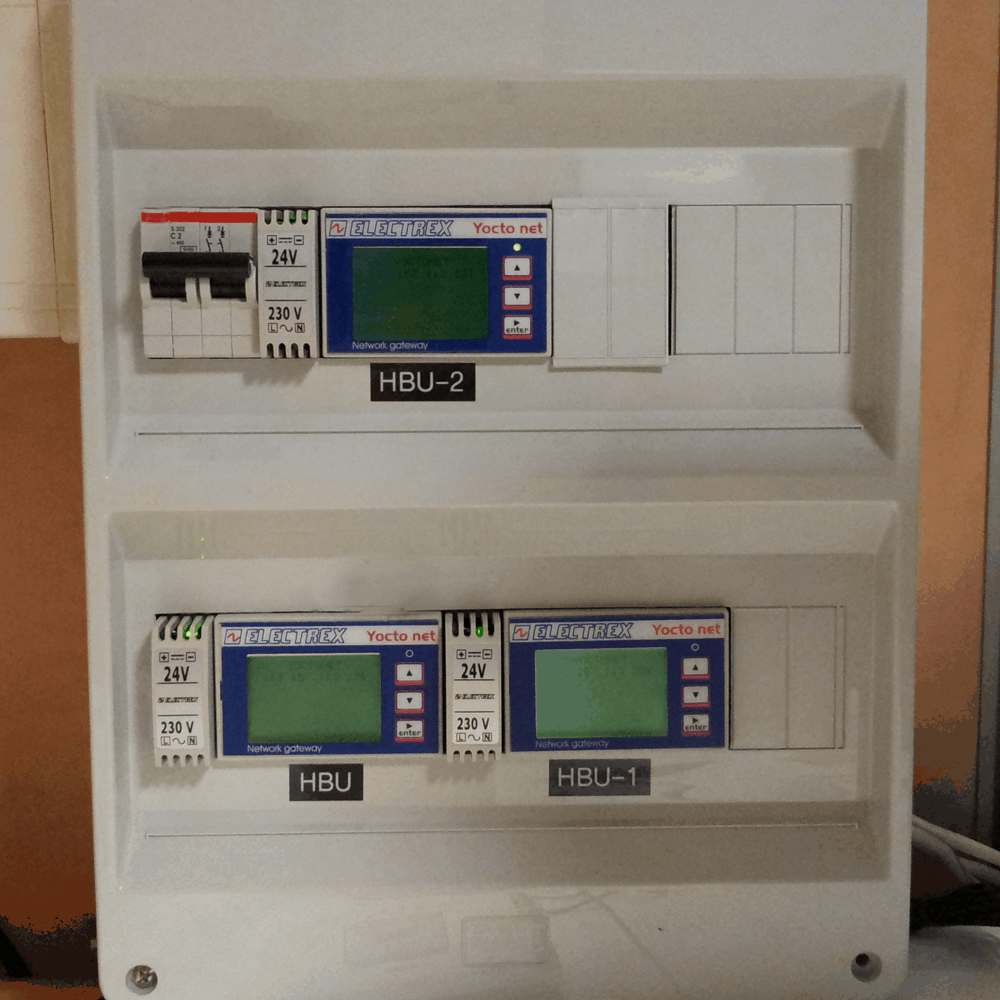

En la planta de Airasca, desde hace varios años, se ha introducido un sistema de monitoreo Electrex de consumo de energía y calefacción que actualmente consta de alrededor de 300 instrumentos de medición , con especial atención al consumo de aire comprimido. El sistema de monitoreo permitió desarrollar una evaluación analítica del rendimiento energético (Energy Review) basada en los datos recopilados, adecuada para identificar oportunidades de mejora.

Software Energy Brain – Panel de control con gráficos |  Panel de puerta de enlace de red Yocto |

Otro valor de calificación de la certificación ISO 50001 está representado por los objetivos y metas de energía establecidos sobre la base de los datos recopilados a través de Energy Review.

En esta perspectiva se ha predispuesto un programa destinado a mejorar la eficiencia energética del proceso de producción, caracterizado por una serie precisa de acciones.

Este aspecto destaca el cambio radical introducido por la certificación ISO 50001, que sugiere un enfoque sistemático en la gestión de la energía cuando se busca la eficiencia energética.

Se han introducido nuevos procedimientos de control operativo, relacionados con la gestión eficiente de las instalaciones.

Además, también se ha organizado la capacitación del personal a partir de los gerentes técnicos y de mantenimiento de cada departamento.

Se identificaron cuatro niveles de competencia, necesarios para garantizar la eficiencia energética, y cada empleado directamente involucrado ha sido capacitado en función de la tarea que se realiza.

El consumo de energía y los costos en 2013 de SKF Italia

Consumo total de electricidad (2013): 152GWh

Consumo total de metano (2013): 6.3Milioni smc

Los dos usos de energía más significativos en el nivel de SKF Italia están representados por:

- Aire comprimido (fuente: electricidad)

- Calefacción (fuente: gas natural)

OBJETIVOS DE ACTIVIDAD DE GESTIÓN DE ENERGÍA

- Certificación ISO 50001 y sensibilización sobre energía

- Incentivos (Certificados de eficiencia energética – Certificados blancos)

LA FASE OPERATIVA DE LA APLICACIÓN ISO 50001

Monitoreo de energía

La planta de Airasca ha implementado en los últimos años un sistema de monitoreo Electrex para el consumo de electricidad y calor que actualmente consta de aproximadamente 300 instrumentos. En particular, se controla continuamente el consumo de aire comprimido.

Preparación de la Revisión Energética

La evaluación del rendimiento energético basada en datos y otra información ha permitido identificar oportunidades de mejora.

Los dos usos energéticos más significativos que han surgido de la revisión están representados por el consumo de:

- gas natural para calefacción (22% de la energía total consumida)

- aire comprimido (16% de la energía total consumida).

Objetivos y metas energéticas Sobre la base de los resultados de la Revisión Energética se ha predispuesto un programa destinado a mejorar la eficiencia energética en el proceso de producción.

Integración del manual de Medio Ambiente y Seguridad con nuevos procedimientos dedicados a la Gestión de la Energía.

El manual EHS (Medio Ambiente, Salud y Seguridad) se ha integrado con los nuevos procedimientos dedicados a la ISO 50001. En particular, se han implementado nuevos procedimientos de control operativo relacionados con la gestión eficiente de las instalaciones. Estos procedimientos han sido objeto de capacitación para técnicos de mantenimiento y gerentes de operaciones de cada departamento.

Formación y sensibilización.

Se identificaron 4 niveles de competencia entre las diferentes posiciones. Cada empleado ha sido capacitado sobre la base de la tarea que se realiza en la empresa. En particular, se distribuyó un folleto a todos aquellos empleados que no tienen responsabilidades gerenciales / organizacionales en tareas relacionadas con ISO 50001. Además, dentro de la revista interna el tema ha sido resaltado y cubierto adecuadamente.

Los beneficios de ISO 50001

- Definición de procedimientos estandarizados en gestión energética.

- Reducciones de costos Reducir costos

- Promoción de las mejores prácticas energéticas

- Aumento de la competitividad

- Mayor conciencia sobre el ahorro de energía.

LA GESTIÓN DE LOS CERTIFICADOS DE EFICIENCIA ENERGÉTICA (CEE)

En los últimos meses, SKF ha recopilado todos los datos medidos por el sistema de monitoreo requerido para lograr los Certificados de Eficiencia Energética y presentó las prácticas de los diferentes proyectos a GSE (la Autoridad de Servicios Energéticos locales).

Los ingresos de la venta de certificados de eficiencia energética serán utilizados por la empresa para financiar nuevos proyectos de eficiencia energética, creando así un círculo virtuoso.

EJEMPLO DE UN PROYECTO DE EFICIENCIA ENERGÉTICA ( PLANTA AIRASCA )

Reemplazo de compresores

La planta de Airasca planeaba optimizar la sala de compresores reemplazando dos compresores existentes de 400 kW por dos nuevos con capacidad nominal de 600 kW. El estabilizador de Airasca tiene la modificación de la sala de compresores mantenida debido a los compresores de 400 kW con los nuevos compresores de 600 kW. La actividad del sistema no se ha modificado ni en términos de alcance ni de presión, pero los nuevos compresores, combinados con el control automático del conjunto de parámetros de trabajo, permitieron lograr importantes ahorros de energía, como se describe a continuación.

Resultados reales y medibles, que demuestran cómo la eficiencia energética se puede transformar en eficiencia operativa:

| EFICIENCIA ACTUAL | 8,6 Nmc / kWh |

| EFICIENCIA FUTURA | 9,6 Nmc / kWh |

| PRODUCCIÓN ANUAL | 120.000.000 Nmc / h |

| CONSUMO ACTUAL | 13.953.488 kWh |

| CONSUMO FUTURO | 12.500.000 kWh |

| PAGO DE kWh | 1,6 AÑOS |