OSRAM: el sistema OEMS para el monitoreo y gestión de energía eléctrica, aire comprimido, metano y gases técnicos

OSRAM, con sede en Munich (Alemania), es una de las dos compañías líderes mundiales en la industria de la iluminación. OSRAM es uno de los dos principales fabricantes de iluminación del mundo. La cartera de la compañía cubre toda la cadena de valor, desde componentes, incluidas lámparas, opto semiconductores como diodos emisores de luz (LED), hasta engranajes de control electrónico, así como luminarias completas, sistemas de gestión de luz y soluciones de iluminación.

La compañía, que tiene una orientación internacional, tenía alrededor de 39,000 empleados en todo el mundo al final del año fiscal 2012 y generó ingresos de 5.400 millones de euros en ese año. Más del 70% de sus ingresos provienen de productos energéticamente eficientes. Las actividades comerciales de la compañía se han centrado en la luz, y por lo tanto en la calidad de vida, durante más de 100 años. OSRAM Italia es hoy una sólida empresa comercial e industrial con sede en Milán y con dos centros de producción en Treviso y Bari, las fábricas italianas más importantes de balastos electrónicos, lámparas fluorescentes y módulos LED. La atención al medio ambiente de OSRAM se expresa no solo en la producción de productos y procesos de producción amigables con el medio ambiente.

La sostenibilidad ambiental siempre ha sido el foco de la estrategia en OSRAM. El desarrollo y diseño de productos ecocompatibles es un activo, así como la producción con procesos ecológicamente sostenibles reales. La compatibilidad ambiental también es un valor y un compromiso que la compañía ha incluido en el programa Global Care. Este último define en profundidad los lineamientos de la Responsabilidad Social Corporativa tanto en el ámbito ambiental como social.

En línea con la filosofía corporativa de OSRAM, dirigida a la sostenibilidad ambiental, el establecimiento de Treviso decidió establecer un sistema Electrex para monitorear el consumo de energía con especial atención a las plantas de producción. Esta decisión se basa en la conciencia de que las energías juegan un papel cada vez más importante en el futuro de la producción y que su control es la condición básica para su uso racional.

La idea se convierte en una “mejor práctica” y, en poco tiempo, el consumo de electricidad de la planta se mide a través de instrumentos Electrex y se divide, según el caso, por línea de producción, oficina o por tipo de servicio.

Después de observar los datos disponibles, se descubrió que para producir el aire comprimido necesario para las actividades productivas se necesita aproximadamente 1/3 de la energía total consumida por toda la planta.

Por lo tanto, se decidió iniciar un proyecto para la gestión automática de la sala de compresores. Los compresores se encenderán automáticamente justo antes del inicio de las actividades de producción y se apagarán inmediatamente al final. Durante la jornada laboral, su uso se gestionará de acuerdo con las demandas de los departamentos y las características de rendimiento de las diferentes máquinas.

El resultado positivo del uso sistemático de los recursos fue tan claro que se decidió ampliar la cobertura de esta mejor práctica.

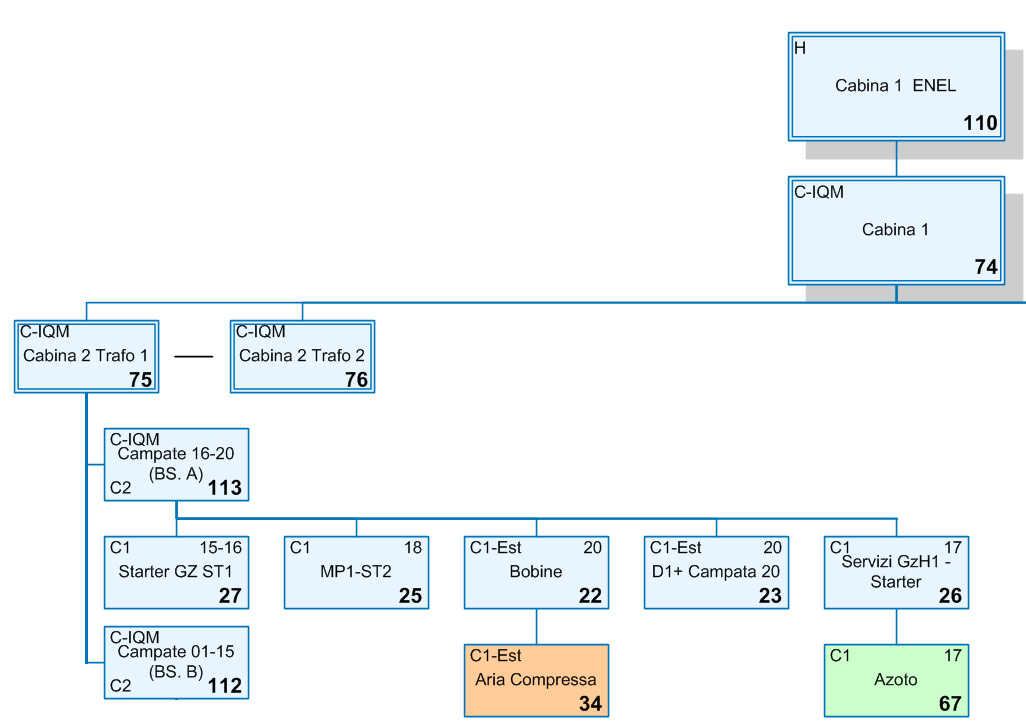

Después de instalar los primeros 100 instrumentos Electrex, se dio cuenta de que en la empresa no estaba disponible el conocimiento necesario para el uso correcto de los datos recopilados. Además, faltaba un sistema capaz de crear conciencia en relación con el consumo de energía y, por lo tanto, generar posibles ahorros. Era necesario integrar los datos proporcionados por los instrumentos con la topología del sistema de distribución eléctrica.

La siguiente etapa fue conectar los instrumentos en una red y desarrollar un sistema integrado para la recopilación de datos sobre el consumo de energía eléctrica. Los requisitos establecidos para este proyecto son inicialmente la subdivisión automática mensual de los consumos por cada centro de costos, el perfil histórico de todos los consumos, la facilidad de uso amigable de los datos recopilados de múltiples usuarios, la escalabilidad y la modularidad del sistema.

El resultado es un sistema interno llamado OEMS (OSRAM Energy Monitoring System) que se desarrolla con el tiempo, revisado y mejorado con nuevos informes accesibles a través del navegador web.

Actualmente, L’OEMS consta de 9 líneas en serie a las que están conectados unos 125 instrumentos Electrex.

Diagrama de la red de instrumentos de medición Electrex

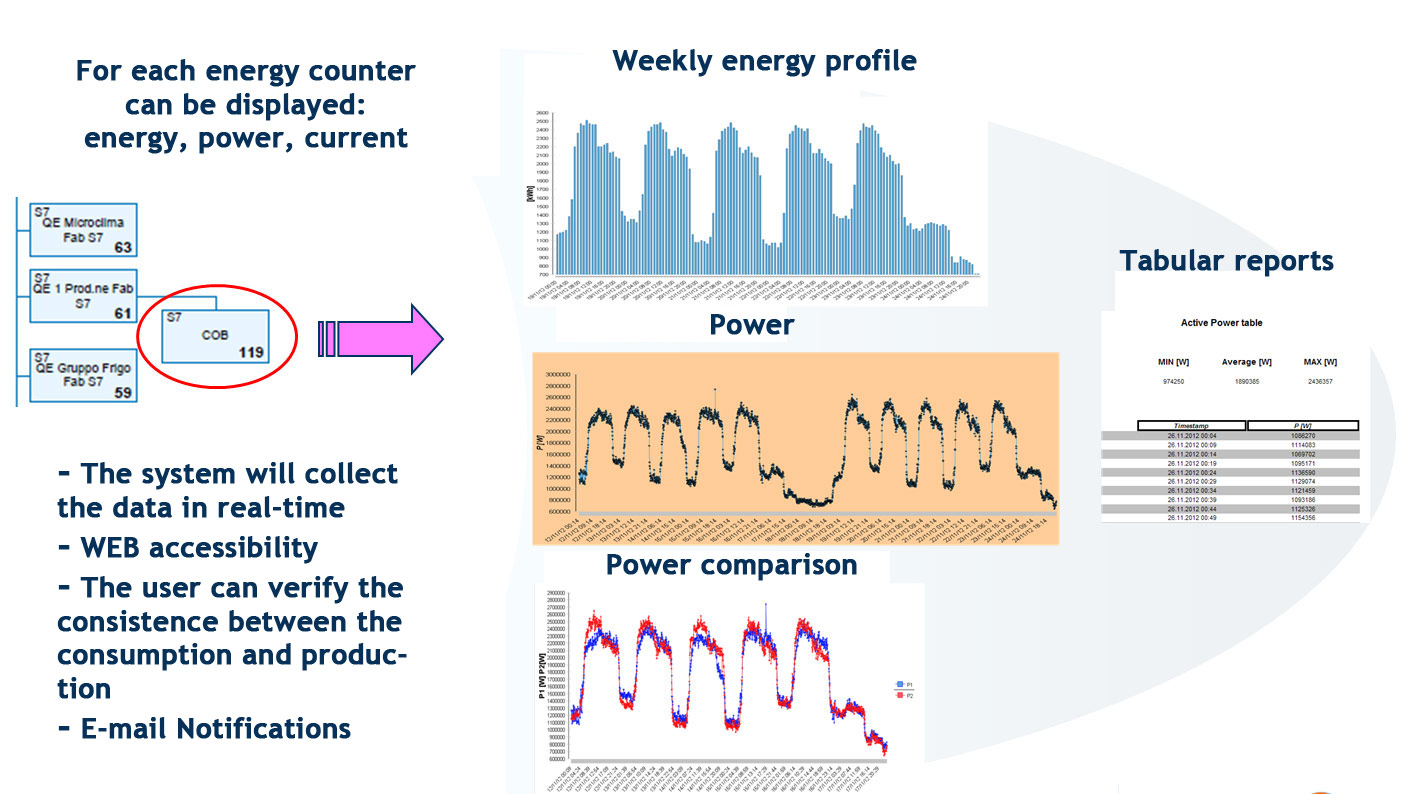

De cada uno de los instrumentos utilizados para el monitoreo de parámetros eléctricos es posible obtener información sobre:

- voltaje

- Actual

- Cos ϕ

- Poder activo

- Poder reactivo

- Energía activa

- Energía reactiva

La estructura simple y flexible del sistema también ha permitido la integración con dispositivos para medir el caudal de fluidos, que normalmente se realiza a partir de instrumentos “menos inteligentes”.

Aprovechando las entradas digitales integradas, que están equipadas con los instrumentos Electrex, fue posible conectarse a varios medidores con salida de pulso para monitorear 8 puntos entre aire comprimido y nitrógeno, 6 puntos para metano y la red de todos los gases técnicos. Todo esto ha permitido cambiar el punto de vista. Dentro de la planta, OEMS ya no se considera una herramienta simple para la subdivisión de los costos, sino un sistema de monitoreo y control del uso de electricidad, aire comprimido, metano y todos los gases técnicos.

Estos parámetros se actualizan cada cinco minutos y es posible observar los valores agregados de valor mínimo, máximo y promedio en un intervalo de tiempo seleccionado por el usuario. Los informes pueden ser gráficos o tabulares y se pueden exportar (por ejemplo, pdf, csv, xls, …) para seguir procesándolos o guardarlos.

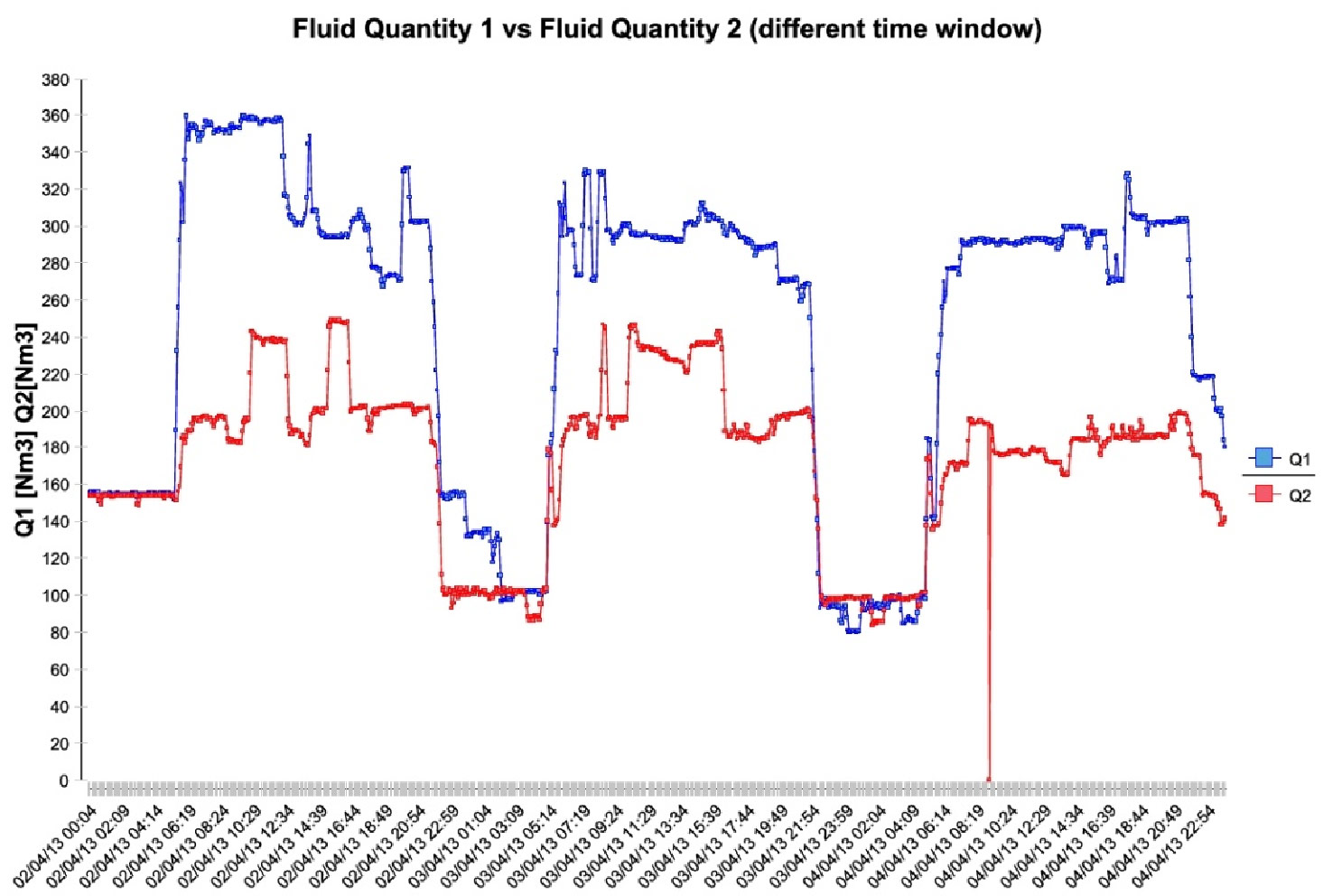

Además de la posibilidad de observar las medidas de un solo instrumento, es posible comparar entre sí parámetros similares o parámetros derivados de mediciones reales o considerar el mismo parámetro en dos intervalos de tiempo diferentes. Este último análisis es muy útil en caso de que la necesidad sea confrontar la tendencia de un parámetro antes y después de una intervención de ahorro de energía.

Informes y diagramas

Los sistemas OEMS además de otras características permiten el envío de informes automáticamente por correo electrónico a múltiples destinatarios.

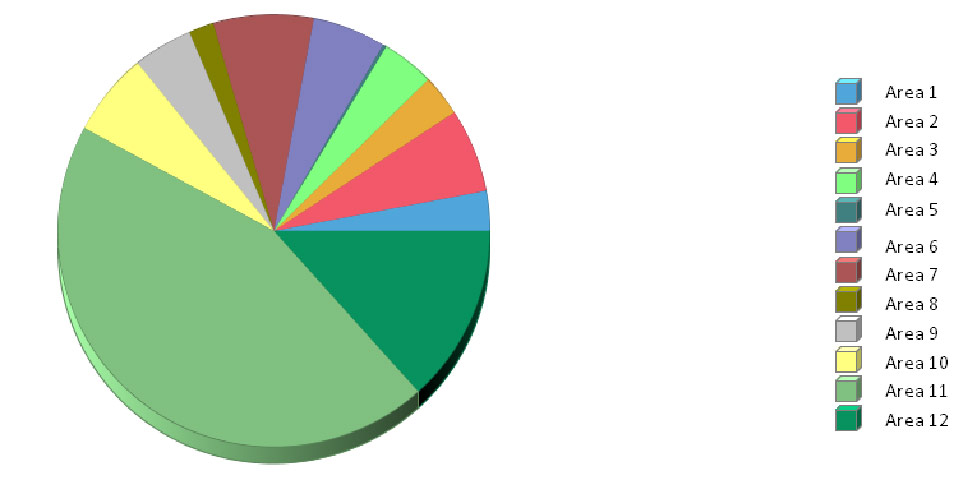

La vista gráfica del consumo de electricidad para cada área de fabricación proporciona una imagen inmediata de la distribución del consumo entre los distintos departamentos.

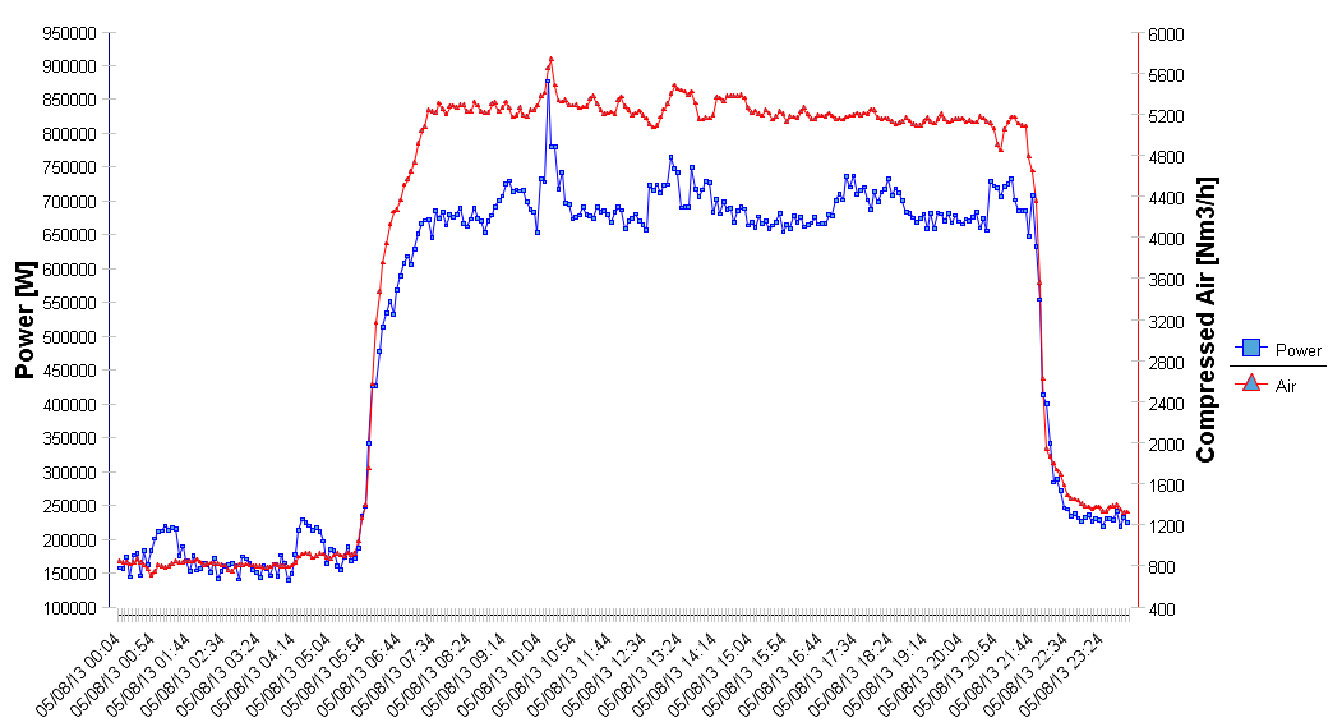

Gracias a la recopilación integrada de parámetros eléctricos y caudales de fluidos es posible correlacionar el consumo eléctrico y la producción, por ejemplo, del aire comprimido.

Al hacerlo:

1. Se obtiene, en tiempo real, el costo € / m 3

2. Se monitorea el rendimiento de todo el sistema.

Carta de aire comprimido

En los últimos 12 meses, la conciencia de tener un sistema operativo y utilizable por todos, le permite a la gerencia establecer estándares de ahorro de energía y financiar actividades específicas específicas. Entre estos últimos se pueden mencionar tres eventos Kaizen para el análisis y la disminución del consumo de aire comprimido en las líneas de producción y un estudio detallado sobre los usos del nitrógeno en los procesos de producción.

Consumo semanal de nitrógeno antes y después de las medidas de racionalización.

Por lo tanto, considerando la política del grupo OSRAM, en las instalaciones de Treviso se establecieron objetivos para el ahorro de energía, pero también relacionados con el consumo responsable de los recursos ambientales.

Por lo tanto, las perspectivas futuras involucraban varios frentes como el control a largo plazo de la eficiencia de las acciones emprendidas, la definición de nuevos objetivos año por año para reducir los consumos, la extensión y configuración del sistema para el logro de la certificación ISO 50001.

También se implementará un monitoreo de la calidad de la energía, a nivel general y también local, con el objetivo de minimizar el número de interrupciones de los servicios de producción.

Con respecto a la energía eléctrica, algunos instrumentos más antiguos ya presentes han sido reemplazados recientemente por el Electrex Energy Analyzer modelo X3M , capaz de proporcionar información sobre la calidad de la energía, las microinterrupciones y el análisis armónico.

Parte del trabajo se dirigirá a la definición de las relaciones de rendimiento entre el uso de energía y la salida del sistema. Por último, pero no menos importante, también se espera un fortalecimiento del sistema de notificación y notificación.